中科华智:从“制造”到“智造”,构建数据驱动的汽车零部件智能产线

发表于:2025/12/2 9:51:30 阅读量: [关闭]

引言:自动化不只是“换机器”,更是“建系统”

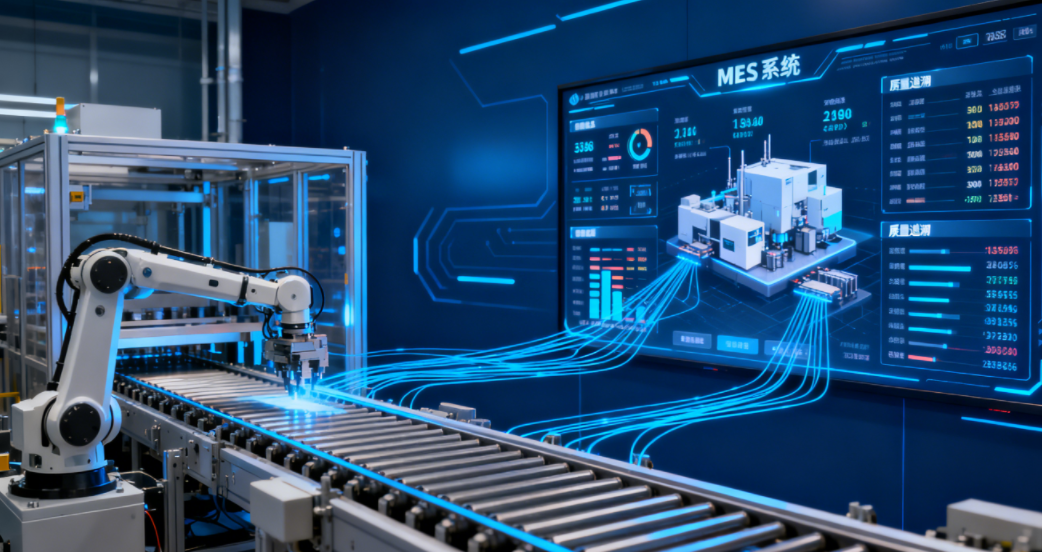

现代汽车零部件企业的智能化转型,早已超越了单纯的“机器换人”。真正的突破,来自于“自动化产线”与“MES系统”的深度融合——这不仅是一条生产线,更是一个可追溯、可优化、可决策的数字化制造体系。

在重型商用车安全系统中,液力缓速器作为“第二制动系统”,其装配质量直接关系到整车的安全性与可靠性。传统装配模式依赖人工经验,存在精度波动、效率瓶颈、数据孤岛等问题,已成为制约企业提质、降本、增效的关键瓶颈。下面,小编将借助液力缓速器智能制造落地场景阐述中科华智在汽车零部件行业的数字化转型实践。

不仅是效率,更是数据与控制的缺失

在液力缓速器装配过程中,许多企业面临以下典型问题:

装配精度难以保证:核心间隙、密封装配依赖老师傅“手感”,一致性差。

生产过程不透明:扭矩、压装力、密封性等关键参数无法实时采集与追溯。

质量追溯成本高:出现问题需人工排查,耗时耗力。

人力依赖强:熟练工难招难留,培训周期长,影响生产连续性。

这些问题背后,反映的是制造系统在“数据化”与“自动化”之间的脱节。

自动化产线 + MES系统,双轮驱动智能制造

我们为液力缓速器打造的智能装配线,不仅仅是机械与电气的集成,更是工艺、自动化与信息系统的三位一体。其核心在于:

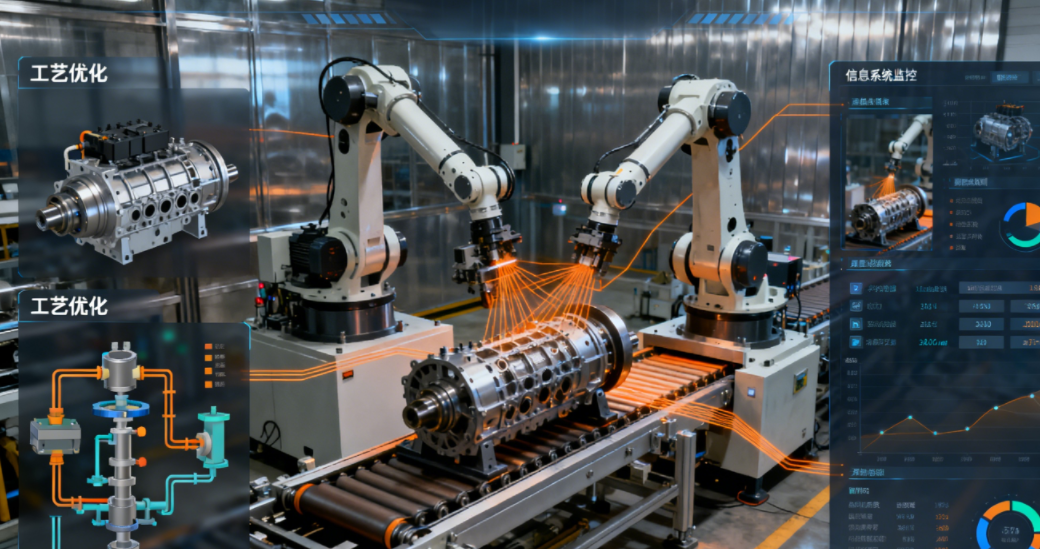

1、高精度自动化装备为基础

视觉+机器人协同定位:确保零部件抓取与装配的精准性。

伺服压装与力控系统:实时监控压力-位移曲线,杜绝过压或装配不到位。

柔性拧紧中心:多轴伺服拧紧,数据实时上传MES,确保每个螺栓的扭矩可追溯。

2、MES系统构建“数据中枢”

一物一码追溯体系:每个缓速器配备RFID/二维码,全程身份标识。

工艺参数全采集:扭矩、密封测试、性能数据等自动绑定并存储。

实时看板与预警:OEE、合格率、产量实时展示,异常即时报警拦截。

大数据分析与优化:积累数据为工艺改进、预测性维护提供支持。

3、柔性物流与模块化设计

AGV/RGV柔性配送:打破固定节拍,支持多型号混线生产。

模块化站台设计:可根据产品工艺快速调整布局,适应市场变化。

自动化产线与MES融合的落地成果

案例一:8工位全自动装配线

客户需求:

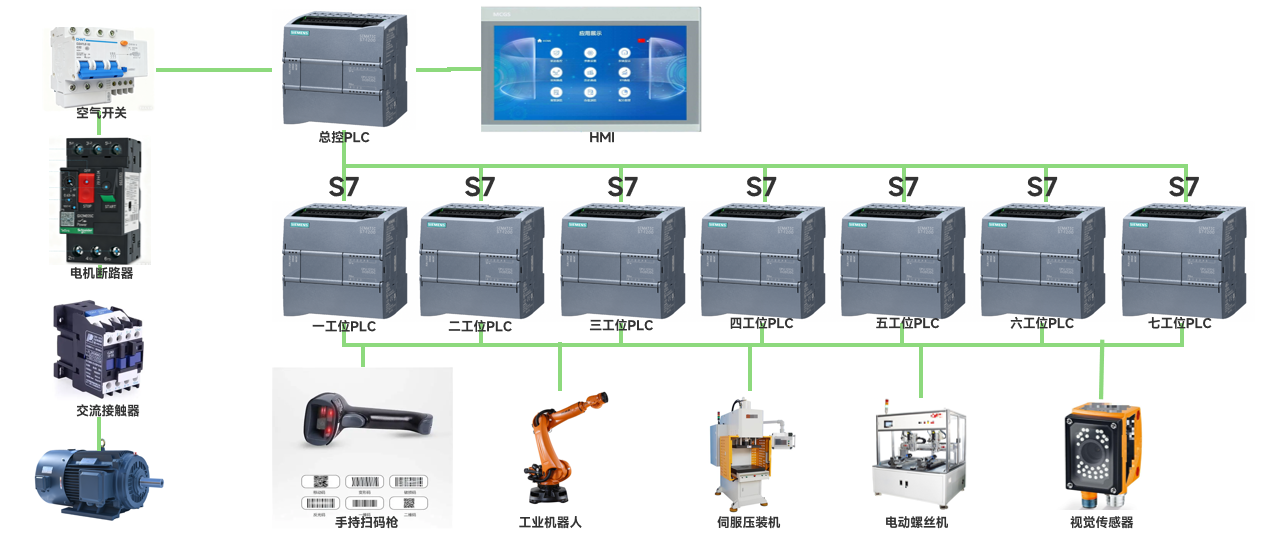

1、合作开发针对液力缓速器产品生产的装配流水线,科麟智传负责机械设计及制造,需要电气专业公司为生产线设计电气系统。

2、生产线需要具备8个工位产品编号扫描、生产数据采集、数据存储、大屏展示的功能。

3、电控系统指定使用西门子PLC,需要与多个第三方设备对接,包括伺服压装机、比对仪、自动螺丝机、气密检测仪、工业机器人进行对接。

项目方案:

1、采用8台西门子1200PLC组网,以每个工位为单元,分别用一台PLC进行逻辑控制,并互相连接,相互通讯。

2、使用霍尼韦尔扫码枪扫描工件唯一码,扫码后,开始记录扫码工位的生产数据,并在PLC存储区做临时日志功能,避免断电后数据全部丢失。

3、MODBUS TCP/IP协议、S7、解析TXT文件等工业协议及数据获取手段对接第三方设备。

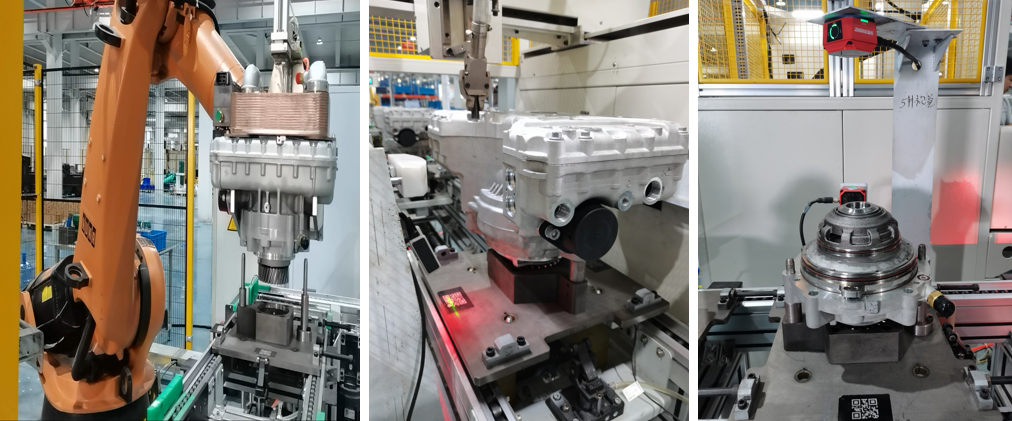

项目成果:

1、产线成功实现多项智能化与防错功能:

轴承压装过程数据(如压力、位移、时间)全程自动采集并存储,支持质量追溯;

通过传感器与视觉/逻辑校验,有效防止垫片及密封圈漏装;

闭合间隙由比对仪自动测量,系统智能推荐对应厚度垫片,并引导操作人员从指定料仓取料;

取料环节集成防错机制,确保物料型号与工单匹配,杜绝错装风险;

所有工位生产数据实时上传,支持大屏可视化展示与后续分析。

2、整体运行稳定高效,全面满足客户对装配精度、过程可控性及数字化管理的预期要求。

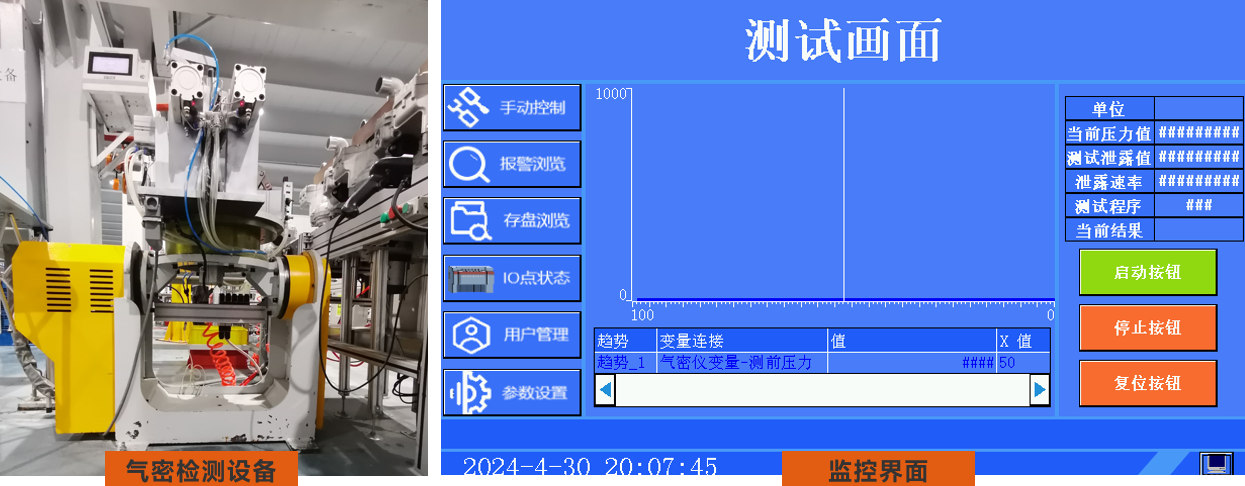

案例二:双腔体密封测试系统

客户需求:

1. 合作开发用于液力缓速器产品的密封性能测试设备。

2. 液力缓速器包含两个密封腔:在水平姿态下测试A腔密封性,在90°翻转姿态下测试B腔密封性。

3. 测试标准:A腔以500 kPa、B腔以400 kPa压力分别进行测试,保压时间120秒;若120秒内气压无下降,则判定为合格,否则为不合格。

4. 设备需集成至液力缓速器装配线,实现自动上下料。

项目方案:

1. 硬件配置:1台西门子S7-200 SMART PLC、1台V90伺服电机、1台西门子SMART触摸屏、1台气密测试控制器主机、1台两轴桁架机器人。

2. S7-200 SMART PLC作为主控制器,搭配SMART触摸屏实现人机交互与参数设置;通过控制V90伺服电机完成产品姿态变位;采用MODBUS RTU协议与气密检测仪通信,通过S7协议与桁架机器人对接,构建完整的气密测试系统。

3. 测试流程:桁架机器人接收到取料信号后抓取产品;扫描产品二维码;将产品放置于气密测试工位;先测试A腔(水平状态);伺服驱动产品翻转90°,测试B腔;测试完成后复位,并记录结果;机器人将产品放回生产线。

下一工位扫码时,系统自动判断气密测试结果:若合格,则执行本工位操作;若不合格,则跳过该工位,直接移送至下料工位。

项目成果:

成功实现双腔体分姿态全自动气密性检测,测试精度高、重复性好;

系统具备全流程自动化上下料、扫码绑定、姿态切换与结果判定功能,大幅提升测试效率与一致性;

测试数据与产品唯一码绑定,支持质量追溯;

不合格品自动拦截并分流,有效防止缺陷品流入后续工序;

设备无缝集成至现有装配线,运行稳定可靠,完全满足客户对密封性测试的工艺与节拍要求。

为什么选择我们,从供应商到制造顾问的转型

中科华智是您迈向智能制造的合作伙伴。我们具备:

工艺理解力:深谙液力缓速器结构与装配工艺,确保方案贴合实际;

系统集成能力:从PLC、机器人到MES系统,构建完整的数据闭环;

全周期服务:从规划、设计、调试到培训与运维,全程陪跑。

打造属于您的“数字化制动力量”

在汽车零部件制造迈向智能化、柔性化的今天,“自动化产线”是躯干,“MES系统”是大脑。二者的深度融合,才能构建真正具备竞争力、可持续优化的智能制造单元。

如果您正在规划新产线或改造旧线,欢迎联系我们,获取基于自动化与MES融合的智能装配解决方案。让我们共同打造您企业中那条“会思考、能追溯、高效稳定”的数字化产线。

本文链接:中科华智:从“制造”到“智造”,构建数据驱动的汽车零部件智能产线